Dopo il grande successo e interesse del webinar sulla piattaforma Tecnanext abbiamo deciso di riproporre una presentazione completa del sistema satellitare PREMIER, l’ultima innovazione dell’azienda di Villaverla, presentata un anno fa, sta dando dei riscontri molto positivi sul mercato, sia in Italia che all’estero, Spagna, USA e America Latina su tutti

Applicato al processo di lappatura, il Sistema Satellitare, nasce dal concetto che per ottenere la massima resa dagli utensili diamantati, essi devono lavorare alla massima velocità.

Nel processo di squadratura, gli utensili lavorano a velocità superiori ai 40 m/s, mentre oggi, con il sistema Fickert, nel processo di lappatura, dove la quantità di materiale asportato è molto più elevata, si lavorano grandi superfici e materiali molto duri, si arriva ad una velocità massima di soli 10 m/s! è chiara quindi l’esigenza di trovare un sistema che permetta di lappare a velocità più elevata.

Dopo numerosi test presso il PREMIER Lab, dotato di una linea a 20 mandrini per formati fino a 1.200mm, i nostri tecnici hanno messo a punto la nuova testa satellitare, che permette di raddoppiare la velocità di lappatura rispetto ai Fickert.

In questo modo si è ottenuto un sistema sicuro, semplice, ma molto più economico ed efficiente.

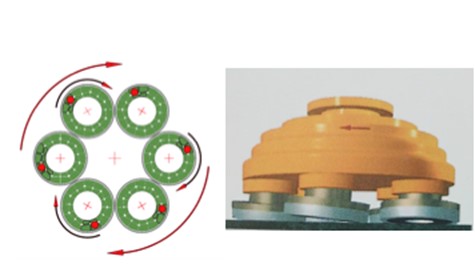

- Il sistema satellitare è costituito da una testa rotante sulla quale sono montati, in posizione leggermente inclinata rispetto al piano di avanzamento, una serie di utensili anch’essi in rotazione. La combinazione dei due moti rotatori concordi, di testa e utensile, migliora notevolmente l’uniformità e la capacità di asportazione. Inoltre, ogni utensile descrive nel suo moto una linea di contatto unica e diversa dagli altri presenti sulla stessa testa.

Il Satellite, l’utensile che montiamo su queste nuove teste, è composto da una corona flessibile, costituita da due file di tasselli distribuite su due cerchi concentrici e fabbricata inglobando nella resina grani di abrasivo e diamante.

La corona è incollata su uno strato di materiale elastico, l’ammortizzatore e, il complesso corona-ammortizzatore viene collegato ad una base rigida che ne costituisce il corpo, che funge anche da attacco al porta-utensile della testa.

L’utensile può essere rigido / semirigido o elastico a seconda del tipo di elastomero di cui è costituito l’ammortizzatore.

PUNTI DI FORZA

- Finitura superiore:

- La linea di contatto dell’utensile è di circa 25 mm, almeno 4 volte inferiore al Fickert (100 mm circa), ciò permette agli utensili di lavorare ogni avvallamento.

- Ogni utensile descrive nel suo moto una linea di contatto unica e diversa dagli altri, evitando la sovrapposizione dei segni e quel fastidiosissimo effetto, caratteristico dei Fickert, chiamato “segno di avanzamento”.

- Soluzione ottimale per i colori scuri, poiché, a parità di asportazione, è possibile utilizzare utensili con grana più fine, ottenendo piastrelle senza graffi e con un grado di lucentezza superiore.

- Alta efficienza: la combinazione del moto rotatorio della testa e di quello dell’utensile permettono al sistema di sviluppare una velocità di taglio molto più elevata, con un incremento elevato di produttività rispetto al Fickert.

- Riduzione dei costi al m2: il miglior utilizzo dell’abrasivo, incrementa la durata dell’utensile, riducendo i costi.

- Riduzione dei costi di manutenzione: le pressioni applicate alle teste sono decisamente minori, ciò riduce l’usura delle parti meccaniche.

- Facilità d’uso e maneggevolezza: i punti di attacco arretrati e il satellite leggermente inclinato rispetto al piano di avanzamento, agevolano l’invito e gli permettono di superare dislivelli di diversi millimetri senza danneggiare il materiale o l’utensile.

- Elevata versatilità: l’utensile in resina e diamante è modulabile, utilizzabile con o senza ammortizzatore, ciò consente di cambiare assetto a seconda del grado di planarità desiderato.

- Ecosostenibilità: il satellite ha una durata molto superiore rispetto all’utensile Fickert (3 volte per gli utensili a grana grossa e 2 volte per quelli a grana fine), perciò, il sistema completo, permette di ridurre di oltre il 40% la quantità di scarto prodotto annualmente dalle macchine di fine linea.

LE EVOLUZIONI FUTURE:

LAPPATURA A FILE PARALLELE

Sfruttando la leggera inclinazione degli utensili rispetto al piano di avanzamento, che rende facile il superamento di eventuali gradini fra due piastrelle consecutive, i tecnici PREMIER hanno sperimentato con successo la lavorazione di lappatura in file parallele, che permette di moltiplicare a piacimento la produttività di una linea.

Ciò è assolutamente impossibile con il Fickert, che spatola a destra e a sinistra e può facilmente agganciare il lato della piastrella, alzandola e danneggiando il set intero di utensili, la testa, le piastrelle e anche il nastro trasportatore.

Video: lappatura in file parallele

LAPPARE E LEVIGARE SULLA STESSA LINEA

PREMIER ha studiato, con successo, la applicabilità dei satelliti metallici su una linea esistente di sola lappatura, trasformandola, con la sola sostituzione degli utensili, in una linea in grado di levigare piastrelle di gres porcellanato tecnico e di lappare piastrelle smaltate.

Applicando le teste satellitari ad una linea di lappatura, è nata, la prima macchina “Levi-lappatrice” capace di calibrare/levigare e di lappare evitando l’utilizzo delle ingombranti e vetuste calibratrici.